随着全球能源结构向清洁化、低碳化转型,生物质能作为一种可再生的绿色能源,在工业供热、发电等领域的应用日益广泛。生物质锅炉在燃烧过程中产生的烟尘、粉尘等污染物,若未经有效处理直接排放,将对大气环境造成严重影响。因此,高效、可靠的除尘设备及其配套系统的设计,成为保障生物质能产业可持续发展的关键环保技术环节。本文将探讨生物质锅炉除尘系统的核心设计理念、主流设备选型以及关键配件的创新设计。

一、 生物质锅炉烟尘特性与设计挑战

生物质燃料(如秸秆、木屑、稻壳等)成分复杂,其燃烧产生的烟气具有以下特点,对除尘设计提出了特殊要求:

- 粉尘特性:飞灰颗粒较细、密度轻、粘性可能较高(尤其当燃料含水或含碱金属时),且可能携带未完全燃烧的炭粒。

- 烟气条件:烟气湿度通常较高,温度波动范围大(从布袋除尘器允许的低温到可能出现的异常高温),并可能含有腐蚀性成分(如氯化物、硫化物)。

- 运行工况:锅炉负荷变化可能导致烟气量和粉尘浓度波动频繁。

这些特性要求除尘系统必须具备良好的适应性、高效的捕集效率、可靠的防结露与防腐蚀能力,以及应对爆燃等安全风险的预防措施。

二、 核心除尘设备选型与设计要点

目前,应用于生物质锅炉的主流除尘技术主要包括布袋除尘器和电除尘器,其中布袋除尘器因其对微细粉尘的高效捕集能力而应用更广。

- 布袋除尘器设计:

- 滤料选择:针对生物质烟气的特性,需选用耐温、耐水解、抗化学腐蚀、表面易清灰的滤料。如PPS(聚苯硫醚)覆膜滤料、PTFE(聚四氟乙烯)基布复合滤料等,其表面光滑的覆膜层能有效防止粘性粉尘附着,降低阻力。

- 结构设计:采用合理的进风均布装置,避免烟气对滤袋的直接冲刷。灰斗设计需有足够的倾角和容量,并考虑保温或伴热,防止灰分吸潮板结。箱体需加强密封与保温,确保内部温度始终高于酸露点,防止结露腐蚀。

- 清灰系统:采用高效的脉冲喷吹清灰方式。设计的关键在于确定合理的喷吹压力、脉冲间隔、喷吹时序,以及选用可靠的脉冲阀和文氏管,确保清灰彻底且不损伤滤袋,维持系统长期稳定运行。

- 辅助设备与安全设计:

- 预除尘与冷却装置:在烟气进入主除尘器前,可设置旋风除尘器或多管除尘器进行粗分离,降低主设备负荷。必须配备可靠的烟气降温系统(如混风阀、急冷塔或余热锅炉),确保进入布袋区的烟气温度严格控制在滤料耐受范围内。

- 防爆与防火设计:鉴于生物质粉尘潜在的爆炸风险,除尘器本体应设置足够的防爆泄压口。在进口烟道或灰斗可设置火花捕集器、阻火器。必要时,可配置惰性气体保护或灭火系统。

- 控制系统:采用先进的PLC或DCS控制系统,实时监控进出口压差、温度、清灰频率等关键参数,实现自动调节与故障报警,保障系统智能化、安全化运行。

三、 关键配件的创新设计与优化

除尘系统的效能与寿命很大程度上依赖于高性能的配件。

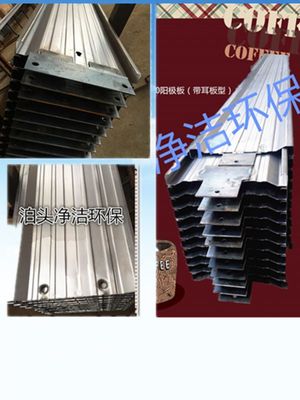

- 滤袋与袋笼:滤袋缝制工艺向高精度发展,确保尺寸稳定、密封性好。袋笼采用多节式结构,便于安装更换,表面进行耐腐蚀处理(如有机硅喷涂或镀锌),防止锈蚀与滤袋粘连。

- 脉冲阀与喷吹管:追求更低能耗、更快响应速度的脉冲阀,如采用淹没式结构。喷吹管经过精确计算和开孔,确保每个喷嘴与滤袋中心对中,气流分布均匀,提高清灰效率并降低压缩空气消耗。

- 输灰系统:灰斗下的输灰设备(如旋转卸料阀、螺旋输送机、气力输送系统)需耐磨、密封性好,并配备料位检测,实现自动化、连续化排灰,避免二次扬尘。

- 监测与诊断配件:集成压差变送器、温度传感器、粉尘浓度在线监测仪、破袋检漏仪等,为预测性维护和设备健康管理提供数据支持。

四、 未来发展趋势

未来生物质锅炉除尘设备的设计将更加聚焦于:

- 超低排放:满足日益严格的环保标准,通过滤料升级、流场优化、多级协同净化等技术,实现粉尘排放浓度持续降低。

- 节能降耗:优化系统阻力设计,开发低阻高效滤料,升级智能清灰策略,降低风机能耗和压缩空气消耗。

- 资源化与智能化:探索飞灰的资源化利用途径(如制作建材)。深度融合物联网、大数据与AI技术,实现除尘系统的全生命周期智能监控、能效优化与远程运维。

结语

生物质锅炉除尘器及其配套系统的设计,是一项融合了机械工程、材料科学、自动控制与环境工程的综合性技术。面对生物质燃料的多样性与复杂性,唯有通过持续的技术创新与精细化设计,才能打造出高效、稳定、智能、安全的环保装备,为生物质能的清洁利用筑牢绿色防线,真正实现经济效益与环境效益的双赢。